Газовое распыление (ГР) характерно низкой степенью окисления порошка и разнообразием форм и размеров его частиц. Производительность гораздо ниже водного распыления, но газораспыленные порошки более востребованы в связи с широкими областями применения.

Получение высококачественных и химически чистых металлических порошков возможно с применением вакуумной плавки и использованием инертных газов (аргон, гелий). Круглая форма частиц и хорошая текучесть делает их незаменимыми в автоматизированных процессах, таких как Metal Injection Molding или 3D-Printing, где порошок является расходным материалом для прототипирования готовых изделий.

Существенно снизить производственные расходы при незначительном изменении характеристик порошка позволяет применение сжатого воздуха. Наши исследования показывают, что в большинстве случаев за счет оптимизации распылительного устройства и режимов распыления можно достичь качества продукта, характерного более дорогостоящим технологиям, например, испарению-конденсации. Оригинальность подобных технических решений подтверждена патентом №RU133032U1.

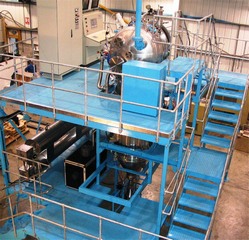

Компания разрабатывает установки вертикальной, горизонтальной и комбинированной схемы по модульному принципу компоновки, что позволяет разместить наше оборудование практически в любом производственном помещении.